De la pila de Bagdad al coche de hidrógeno (II)

El coche de hidrógeno y los viajes espaciales

A lo largo de la historia de los Premios Nobel ha habido ilustres personajes que han alcanzado dos veces tan preciado galardón, pero también se han producido hitos científicos que han sido merecedores de ellos en más de una ocasión; este es el caso de las pilas o baterías. Ya en 2007 el químico alemán Gerhard Ertl recibió el Premio Nobel de Química por las investigaciones, entre otras, acerca del funcionamiento de las pilas de combustión (celdas de combustible).

Durante la mayor parte del siglo XX, los científicos han investigado la posibilidad de convertir la energía química de los combustibles directamente en electricidad. El proceso esencial en una celda de combustible es:

Combustible + Oxígeno = Productos de oxidación

Las primeras celdas de combustible se basaron en la reacción entre hidrógeno y oxígeno. La reacción química global consiste en que el hidrógeno y el oxígeno elementales y gaseosos, en medio básico, produce agua. Un requisito clave de este tipo de celdas es la utilización de electrodos porosos que permitan un fácil acceso de los reactivos gaseosos al electrolito básico. Los electrodos elegidos también deben catalizar las reacciones de oxidación y reducción que en ellos tienen lugar.

En la actualidad se han desarrollado otros tipos de pilas de combustión. Pilas en las que el hidrógeno lo aporta otro combustible convencional, como el metanol, el etanol o el metano (gas natural).

Las primeras aplicaciones de la pila de combustión tuvieron lugar en la industria aeroespacial (cohetes, cápsulas y satélites); pero también se ha utilizado como suministro de energía de barcos, submarinos, automóviles…

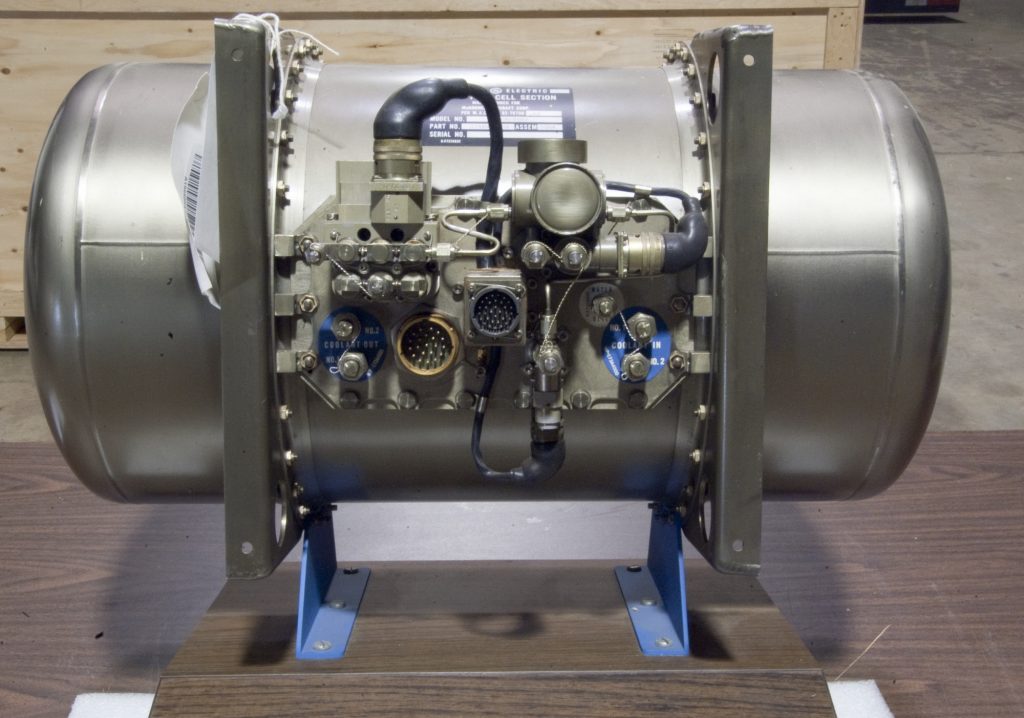

En el caso de las misiones espaciales, además de constituir una fuente de energía eléctrica otra de las ventajas es que el agua que se obtiene se puede reciclar en paneles solares para volver a obtener hidrógeno y oxígeno por electrolisis o aprovecharse como tal para el consumo de los astronautas. Pronto se vio que utilizar paneles solares para alimentar de energía eléctrica las naves espaciales no resultaba práctico: frágiles, relativamente ineficientes y necesitados de un complicado sistema mecánico para desplegarlos. El reto que supuso resolver el problema del suministro de energía eléctrica derivó en que, ya en 1962, los responsables del programa Gemini firmaran un contrato de 9 millones de dólares con General Electric (GE) para que diseñase y desarrollase las pilas de combustible para las naves espaciales Gemini; se trataba de una pila con electrolito de polímero sólido. A esto hubo que sumarle 5,5 millones de dólares para el suministro de los reactivos (hidrógeno y oxígeno líquidos) de la pila de combustible. A pesar de su elevado coste (también empleaba grandes cantidades de platino como catalizador) la nueva tecnología de pila de combustible de GE presentaba claras ventajas en cuanto a simplicidad, peso, eficiencia, durabilidad, seguridad y flexibilidad de la misión frente al resto de opciones, además de generar agua potable para el consumo de la tripulación y para la humidificación del aire de la nave. Hubo varios problemas con las pilas de combustible en diversos vuelos de las naves Gemini, pero se solventaron y desde entonces son una constante en las misiones espaciales. Fueron utilizadas en 7 misiones del programa Gemini, y posteriormente fueron empleadas, aunque con notables modificaciones respecto a las del programa Gemini, tanto en el programa Apolo como en el Transbordador espacial (STS). Cabe destacar que el módulo de servicio del Apolo 11, que llevó al primer ser humano a pisar la Luna, disponía de tres pilas de combustión con electrolito alcalino (AFC) más sus correspondientes suministros de gas licuado bajo alta presión. En caso de necesidad, estaba calculado que una sola debería bastar para garantizar el retorno a casa.

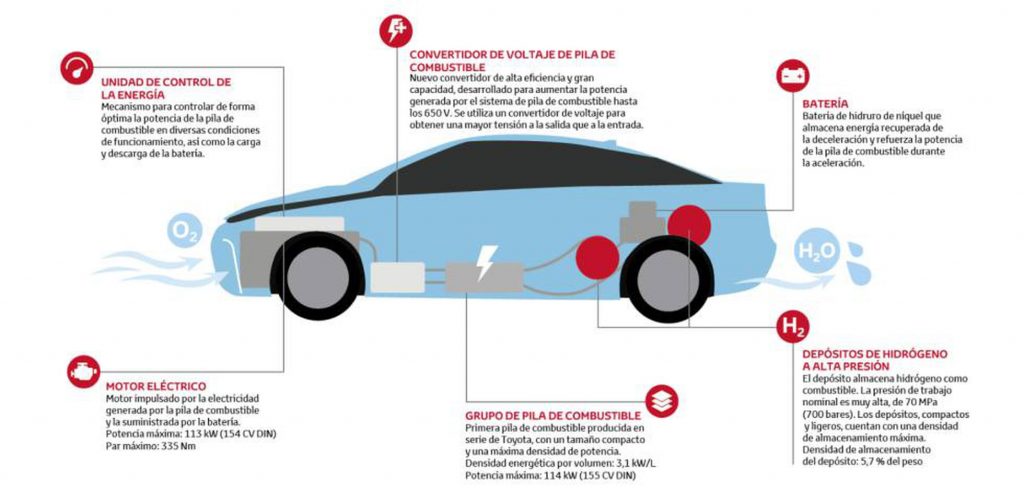

Aunque en sus comienzos la pila de hidrógeno fue desarrollada para propulsar naves espaciales, actualmente tiene un potencial de aplicación mucho más amplio, concretamente en la industria automovilística. Se puede decir que a lo largo del tiempo la evolución del automóvil ha pasado, en más de una ocasión, por la historia del coche de hidrógeno. De hecho, los primeros surgieron en la década de 1940, y el primero fabricado con fines comerciales apareció en 1966 (General Motors). En la actualidad, la tecnología asociada a estos vehículos los convierten en la nueva generación de vehículos eléctricos (funcionan con un motor eléctrico, pero producen la electricidad por sí mismos). Están dotados con pilas de hidrógeno y una batería encargada de distribuir la energía a los motores eléctricos y, también, de almacenar los excedentes que se utilizarán en el momento que convenga.

La razón principal que ha marcado el desarrollo de esta tecnología es la búsqueda de otras más sostenibles que las asociadas a los vehículos de combustión interna, diésel o gasolina. De hecho, el uso de la pila de combustible produce cero emisiones ya que la reacción química entre el hidrógeno y el oxígeno únicamente produce vapor de agua. Por otro lado, la eficiencia de la producción de energía en una celda electroquímica es muy superior a la del proceso químico de combustión de cualquier combustible. Los motores de combustión interna y, en general, la planta de producción de energía eléctrica más eficiente, utilizando el mismo proceso, no convierten más de un 40% de la energía química original en electricidad. Sin embargo, en el caso de las celdas de combustible se pueden alcanzar eficiencias del orden del 70% o 80%.

Sin embargo, las celdas de combustible aún tienen un uso limitado; hay que salvar algunos inconvenientes. Uno de los principales es que hay que continuar investigando en el diseño de electrocatalizadores baratos (https://innoua.ua.es/es/nuevos-electrocatalizadores-exentos-de-metales-para-pilas-de-combustible-2503) que funcionen en forma eficiente por largo tiempo sin que contaminen.

Por otro lado se pone en duda la rentabilidad del hidrógeno debido a sus posibles elevados costes de producción, cuestionándose si es factible asumirlo en la actualidad. Pero este coste depende del método empleado. Los dos más desarrollados son:

1- Reformado con vapor de agua del gas natural: el metano (componente principal del gas natural) se combina con vapor de agua para producir dióxido de carbono e hidrógeno, mediante una reacción química endotérmica (requiere aporte de calor). Ha sido el método tradicional, y el que más se ha empleado para producir el hidrógeno que la industria venía demandando.

2- Electrolisis del agua: la molécula de agua se disocia en los elementos constituyentes, hidrógeno y oxígeno, mediante el aporte de electricidad. Conocido desde hace décadas, este método resurge con fuerza en los últimos años por la reducción en el precio de la energía eléctrica renovable. El uso de electricidad de origen renovable hace que el proceso sea más eficiente, superando el 80% (por cada kWh de electricidad empleado se obtiene 0,8 kWh en forma de hidrógeno-el poder calorífico asociado sería superior-). Además, el hidrógeno estaría, de este modo, exento de emisiones contaminantes no solo durante su uso sino también durante su producción.

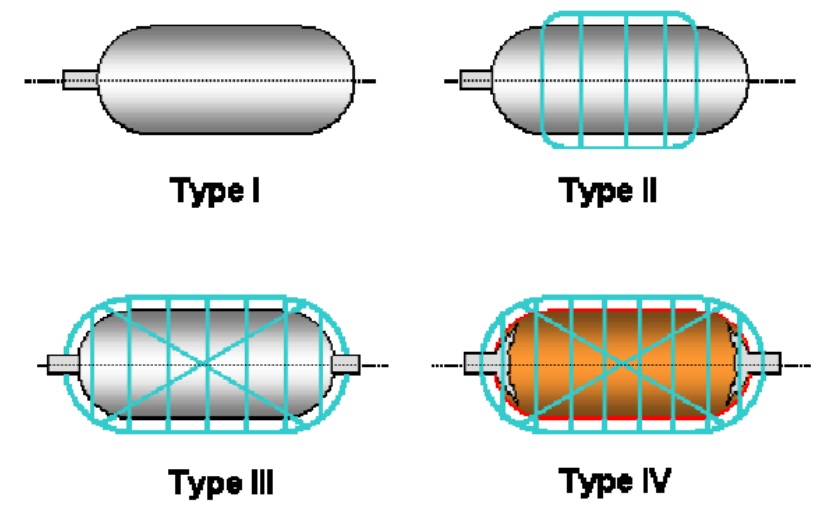

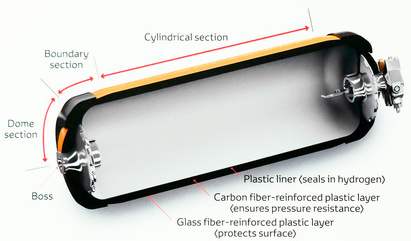

Otra de las grandes dudas que surgen es la posibilidad de que el hidrógeno explote y arda. Al igual que en el caso de cualquier otro combustible, para que ocurra esto se requiere un comburente (oxígeno) y una fuente de energía para la ignición. Los depósitos que almacenan el hidrógeno en el coche cuentan con grandes medidas de seguridad y en su interior albergan hidrógeno en un 99,99% de pureza. Además, se trata de un gas muy volátil, por lo que, en el caso de producirse alguna fuga, se disiparía rápidamente.

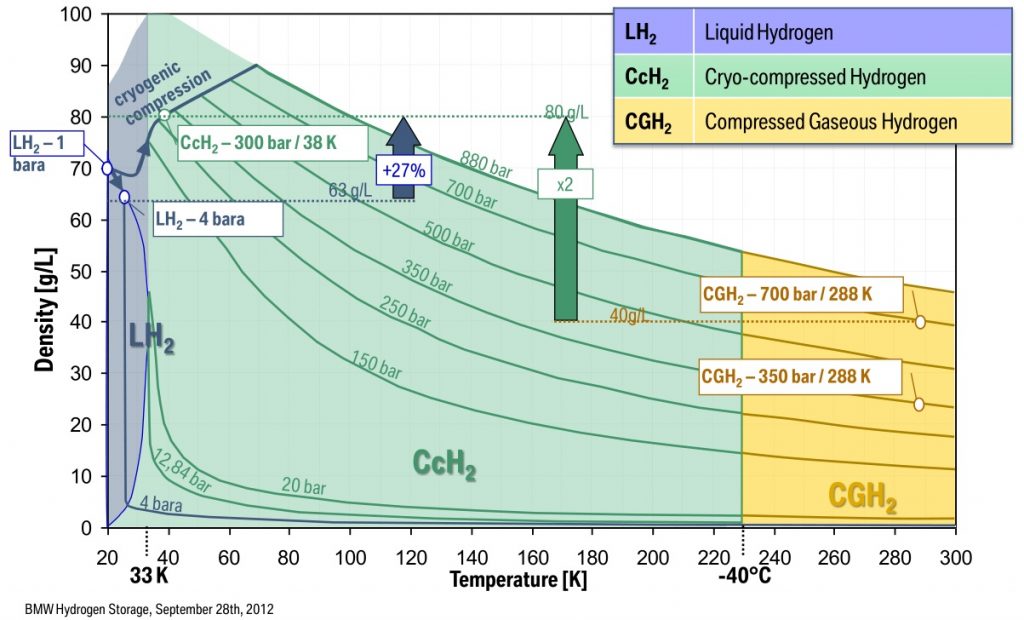

Si se compara la relación energía de combustión-masa combustible, para el hidrógeno y cualquiera de los combustibles fósiles empleados en automoción, el diésel por ejemplo, se comprueba que existe una gran diferencia. En el caso del primero y considerando que en la reacción: 2 H2(g) + O2(g) = 2 H2O(l), se desprenden 285,8 kJ/mol (entalpía) y que el valor de la eficiencia eléctrica de la reacción (energía de Gibbs/entalpía) en una pila de combustible es de 0,83, se llega a calcular que la relación antes mencionada es de 33,3 kWh/kg. Sin embargo, en el caso del diésel solo alcanza el valor de 11,9 kWh/kg (en el caso de la gasolina el valor es similar). Además, hay que tener en cuenta los rendimientos de los motores en cada caso: 30-45%, diésel y gasolina; 85-90%, pila de hidrógeno. A pesar de la clara ventaja del hidrógeno en el rendimiento energético, ha de mencionarse la complejidad inherente al almacenamiento de este elemento debido a su baja densidad: 0,08 g/L, si 1 atm y 298 K (condiciones ambientales) (850 g/L en el caso del diésel). El confinamiento del gas en estas condiciones no tiene sentido; se necesitarían enormes tanques de almacenamiento. En consecuencia, ha de someterse el hidrógeno a presiones muy altas. Lo más utilizado hoy día es el almacenamiento como gas comprimido a 700 bar de presión; a una temperatura de 293 K, la densidad del gas en estas condiciones, de acuerdo con la ecuación de van der Waals para los gases reales, es de 40 g/L.

Es decir, se necesitarían capacidades de 25 L para almacenar cada kg de hidrógeno comprimido a 700 bar. Por otra parte, los depósitos de hidrógeno actuales en los automóviles requieren un breve tiempo de llenado, de 3 a 5 min. En cuanto a dichos tanques de almacenamiento, no existe aún una solución universal; depende en gran medida de la aplicación y de los requerimientos. Deben diferenciarse en algunas características según se hable de los de las hidrogeneras, vehículos de diferente peso, etc.

Una de las opciones que se están implementando en los vehículos actualmente en el comercio es la de disponer de dos depósitos que se sitúan debajo de los asientos posteriores y encima del eje trasero; la capacidad total en algunos modelos es de alrededor de 120 L. Este valor conduce al llenado con unos 5 kg de hidrógeno comprimido, lo cual supone una autonomía para el vehículo de alrededor de 600 km y 55 € de gasto, si se considera un consumo de 0,85 kg/100 km y un precio actual medio de 11 €/kg (la Agencia Internacional de la Energía estima que, en el caso español, el coste podría situarse en 5,5 €/kg –sin considerar distribución y suministro-).

Sin embargo, y a pesar de que el coste energético resulta competitivo respecto a los vehículos con motor de combustión interna, quedan por mencionar otros inconvenientes importantes:

– El elevado precio de los vehículos de hidrógeno (una de las razones de que hoy solo haya 15 en España; 2500 en Europa en 2020)

-La red de recarga del hidrógeno (hidrogeneras) se encuentra aún en un momento muy inicial, particularmente en España. A día de hoy son siete las existentes, ninguna es pública y no todas funcionan a 700 bar de presión; algunas lo hacen a 300 bar. Está previsto abrir la primera planta de producción privada de hidrógeno y la primera hidrogenera privada de uso público en Zaragoza.

La alternativa y el futuro del “hidrógeno verde” no cabe duda de que continuarán dependiendo, en gran medida, de la investigación científica básica y de la tecnología aplicada, pero también serán muy importantes tanto las políticas gubernamentales como las que se planteen a escala global. Quién sabe si, quizás, en un futuro no demasiado lejano dispongamos de vehículos por debajo de los 60 000 euros (precio actual de mercado) y de un número considerable de hidrogeneras, como las 150 que solicitan para 2025 la patronal automovilística y el sector gasista en España.